Plasturgie automobile

AMBPR travaille en partenariat avec la société IDEYLIA proposant des solutions innovantes permettant aux sociétés industrielles de moderniser leurs installations et de réaliser de substantielles économies d’énergie.

de 1908 à 1945 :

les débuts

Historique :

FORD 1908 : augmentation de la production dans l’atelier peinture

1930 : développement de nouvelles peintures

de 1945 à nos jours : Passages de technologies artisanal aux technologies traditionnelles

En 1908, Henry Ford décide de construire les automobiles à la chaîne pour qu’enfin les choses bougent. Jusque là c’était peinture à l’huile et application à la brosse.

A cause de leur séchage trop lent, ces peintures n’étaient pas compatibles avec une fabrication série. Il fallait trouver un produit à séchage plus rapide.

On se souvint que les avionneurs se servaient de vernis cellulosique pour raidir et imperméabiliser la toile des avions.

Il s’agissait d’une solution de nitrocellulose dans de l’acétate de butyle. On y ajouta du noir de fumée comme pigment et de l’huile de ricin comme plastifiant et ce fut la première peinture industrielle pour carrosseries.

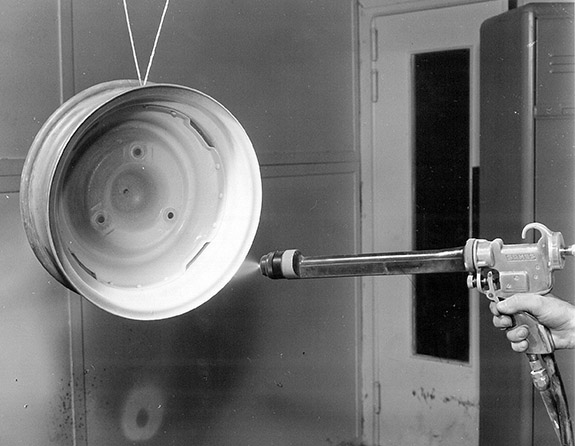

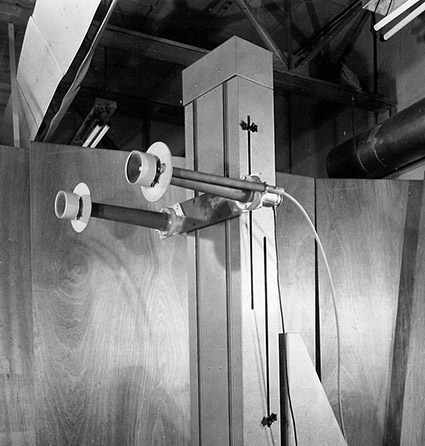

Le séchage de la nouvelle peinture était trop rapide pour que les peintres puissent continuer à se servir de la brosse. On utilisa un pistolet pneumatique adaptation d’une application médicale ( ORL ). Le résultat étant influencé par la viscosité, on eut l’idée de chronométrer le temps nécessaire pour qu’un godet rempli de peinture se vide par un orifice calibré. Ainsi naquit la coupe Ford.

Un besoin apparait on formule le produit et on met au point un nouveau procédé d’application qui entraine des modifications en amont et en aval.

« Je construirai une voiture automobile pour le plus grand nombre. » — Henry Ford, en octobre 1908.

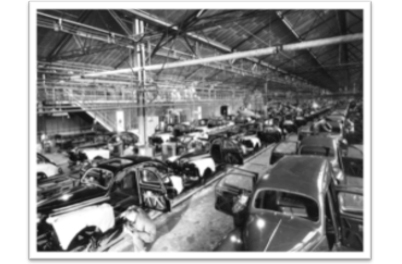

C’est ce que proclame Henry Ford peu avant la naissance de la Ford T ou Tin Lizzie « la bonne à tout faire de fer blanc ». Introduite le 1eroctobre1908, elle est très simple à conduire et peu coûteuse à réparer. La Ford T est de surcroît tellement bon marché en 1908 que, dans les années 1920, une majorité de conducteurs américains apprennent à conduire dessus. La Ford T va connaître un succès sans précédent jusqu’alors dans l’histoire de l’automobile ; au lendemain de la Première Guerre mondiale, la Ford T équipe près d’un ménage américain sur deux, parmi ceux qui possèdent une voiture Henry Ford doit notamment ce succès au fordisme, un mode de développement inspiré du taylorismebasé sur la rationalisation et la standardisation. La rationalisation, ou plus simplement la décomposition de l’activité de l’ouvrier en tâches élémentaires lui permettant de travailler sur des machines-outils spécialisées, conduit à une simplification et une normalisation des gestes ainsi qu’une augmentation conséquente de la productivité. La standardisation quant à elle, méthode déjà utilisée dans l’industrie de l’armement dont certains ingénieurs de la Ford Motor Company sont issus, permet « l’utilisation de pièces standards parfaitement interchangeables dans la construction et la maintenance du véhicule ». La standardisation dans les usines Ford est tellement poussée à l’extrême que seule la Ford T est produite, et uniquement en noir en raison, a-t-on dit, de son temps de séchage rapide, plus probablement de son moindre coût. Cette méthode favorise, non seulement l’augmentation de la production, mais également l’expansion géographique de la Ford T puisque des pièces détachées standards peuvent être aisément envoyées pour réparation.

Ligne d’assemblage des Ford T en 1913. Une balancelle permet de présenter un sous-ensemble provenant d’un étage supérieur au poste de travail où il sera monté sur le véhicule.

Lorsqu’en 1913, Ford introduit le déplacement des pièces sur des convoyeurs, le temps de montage du châssis de la Ford T passe de 728 min à 93 min ; « L’homme qui place une pièce ne la fixe pas, l’homme qui place un boulon ne met pas l’écrou et l’homme qui place l’écrou ne le visse pas ». L’idée de cette ligne ou chaîne d’assemblage lui est venue, d’après ses mémoires, lors d’une visite lorsqu’il était adolescent d’un abattoir de Chicago. Mais bien qu’il soit souvent crédité de l’idée, les sources indiquent que le concept et son développement sont en réalité dus à quatre de ses employés : Clarence Avery, Peter E. Martin, Charles E. Sorensen, et C. Harold Wills. Ces transformations du mode de production, qui vont s’inscrire durablement dans la plupart des industries du début du XX siècle, permettent une forte diminution du coût de revient. Une Ford T vaut 825 $ au lancement du modèle ; cela correspond certes à 6 mois du salaire d’un enseignant, mais reste nettement inférieur au prix moyen d’une automobile qui avoisinait alors près de 2 000 $. Et le prix ne cessera de diminuer à mesure de l’augmentation de la production : de 690 $ en 1911, il est de 490 $ en 1914puis de 360 $ en 1916, et enfin de 290 $ en 1927. Les ventes de Ford T sont également décuplées et passent de 250 000 véhicules en 1914 à 472 000 en 1916, puis un million au début des années 1920.

Le dernier aspect de ce succès concerne le marketing ; Ford crée une machine de publicité massive à Détroit, pour s’assurer que tous les journaux retransmettent les annonces sur ses produits, ainsi qu’un important réseau de distributeurs introduisant l’automobile dans pratiquement toutes les villes d’Amérique du Nord. Les ventes augmentent en flèche. Finalement, lorsque la production de la Ford T cesse le 27 mai 1927, ce sont 15 007 034 unités qui ont été vendues en 19 ans; ce record a tenu dans les 45 années qui suivirent.

1930 : Développement de nouvelles peintures « Levier de l’innovation »

- Les résines alkydes,

- Les résines acryliques,

- Les polyuréthanes

- Les polyamides,

Le développement du travail à la chaîne et l’automatisation va être rendue possible par l’utilisation de résine synthétique de qualité constante et la nonutilisation des produits naturels.

Cela va permettre unestabilité de stockage et la constantedes propriétés de la peinture. (viscosité, conductibilité, etc,…)

Cette anecdote illustre bien la façon dont le peinturage industriel a évolué. Au départ, un nouveau besoin apparaît. Pour le satisfaire, on formule un nouveau produit, ou l’on met au point un nouveau procédé d’application. Parfois même, ces deux innovations sont nécessaires et s’accompagnent de modifications en amont et en aval, c’est à dire dans les domaines de la préparation des surfaces et celui du séchage.

A titre d’exemple, voyons comment a évolué le peinturage dans l’industrie automobile. Dans les années 30, il fallait appliquer 10 à 12 couches de peinture cellulosique pour obtenir une épaisseur totale suffisante (environ 100 /<m) capable de protéger correctement les carrosseries contre l’effet des intempéries. Mais l’augmentation des frais de main d’œuvre, consécutive aux augmentations salariales, ne pouvait être compensée que par une réduction du nombre de couches. C’est le développement des résines alkydes qui permit de formuler des peintures à liant dit “mixte” ou “nitro-synthétique” (cellulosique + alkyde) et de diviser par trois le nombre de couches. Jusqu’à la fin des années quarante, la plupart des carrosseries étaient de couleur noire, mais l’apparition sur le marché du dioxyde de titane rutile (pigment blanc non farinant), offrit enfin la possibilité de peindre les voitures en blanc ou en teintes pastel. Parallèlement, le souhait de proposer des finitions plus performantes et nécessitant moins d’entretien (suppression du polissage-lustrage) orienta les fabricants de peinture vers des produits cuits au four, à base de liant alkyde-aminoplaste, puis acrylique, dont la résistance au jaunissement était meilleure. A partir de là, il fallut distinguer entre les peintures constructeur, cuites au four, d’une part et d’autre part, les peintures de réfection, utilisées par le carrossier et séchées à 80°C maximum.

de 1945 à nos jours :

Fusion des disciplines et intégration des sciences fondamentales.

Chimie :

Epoxy, Silicones, Peinture à l’eau, Les U.V.

Applications :

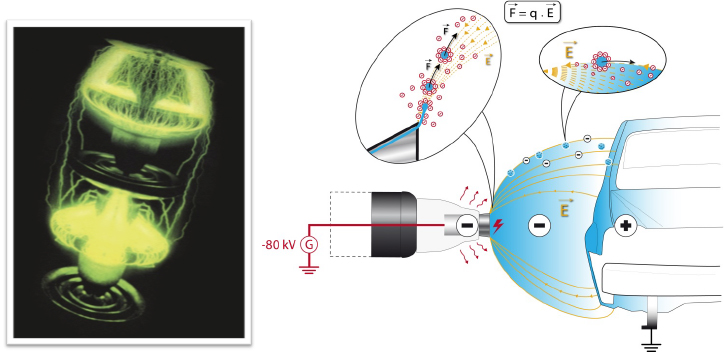

- Electrostatiques 1947 S.A.M.E.S.

- Airless 1960,

- Airmix ( Kremlin ) 1975

Mode de séchage :

- Cuisson des infra-rouges, les ultra-violets

- Un exemple pour illustrer l’application des recherches sur les générateurs électricité statiques.

En France, entre les années 1940 et 1960, Noël Felici , collaborateur de Louis Néel au laboratoire d’électrostatique du CNRS s’est attaché à une étude systématique des générateurs électrostatiques, afin d’en tirer le maximum au point de vue énergétique. Ces recherches ont conduit à un modèle différent de la machine à courroie de type Van de Graaff car l’organe mobile est un cylindrecreux et le gaz comprimé d’isolement de l’hydrogène pur. Par rapport au générateur Van de Graaff, la courroie est remplacée par un cylindre isolant à parois minces (quelques millimètres) tournant à grande vitesse (jusqu’à 80 mètres par seconde) autour d’un stator cylindrique légèrement conducteur, laissant un interstice très faible (fraction de millimètre), et qui joue le rôle de distributeur de potentiel (anneaux équipotentiels) de la colonne des machines à courroie. La charge et la décharge du cylindre sont assurées par des lames minces d’acier, disposées à l’extérieur du cylindre parallèlement à son axe, et influencées par des inducteurs métalliques se trouvant à l’intérieur du stator. Lorsqu’elle est multipolaire (2, 4, 6, 16 pôles), elle peut donner des courants relativement intenses. L’hydrogène sous pression facilite la commutation, réduit les frottements et améliore le refroidissement.

C’est à ce jour la machine électrostatique qui a possédé le meilleur rendement. Commercialisés jusque dans les années 1970 par la SAMES à Grenoble, ces générateurs électrostatiques industriels compacts ont pu être utilisés pour des essais électriques, des projections électrostatiques, des accélérateurs de particules (ions ou électrons), des implantateurs ioniques, des rayons X. C’est une machine de ce type (Série KR300.10, 300 kV et 10 µA) qui est le générateur en démonstration au Palais de la découverte à Paris. Ce type de machine est remplacé aujourd’hui par des multiplicateurs de tension de type Greinacher (Tandetron, Singletron, de marque HVEE, ou Dynamitron) où l’électrostatique est remplacée par l’association de cascades diodes/condensateurs).

Sous l’impulsion de Guy Nicolas orientation vers la pulvérisation électrostatique des peintures liquides en 1958 et du poudrage électrostatique en 1961.

Passages de technologies artisanal aux technologies traditionnelles

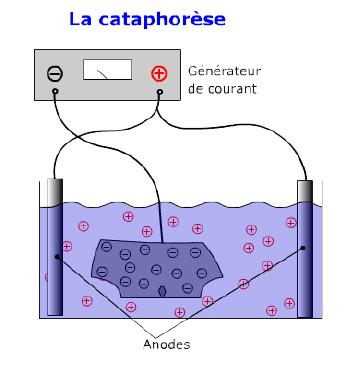

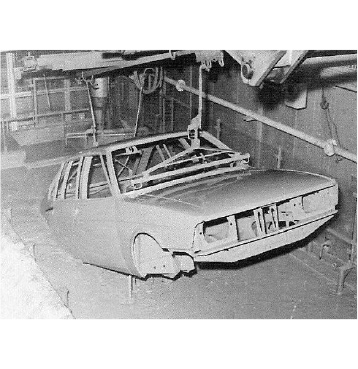

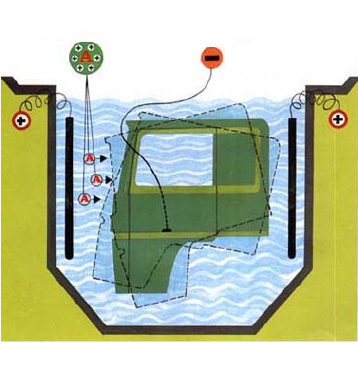

La cataphorèse, la protection anticorrosion de nos voitures

La catachrèse ou l’électrodéposition cationique est une technique de dépôt par électrophorèse de peinture industrielle, employée notamment dans l’industrie automobile. La cataphorèse est une technique de peinture qui consiste à immerger la pièce dans un bain de peinture hydrosoluble, en mettant la pièce en cathode, (d’où le nom de cataphorèse) et en faisant migrer les particules de peintures en suspension, dans le bain au moyen d’un courant électrique d’une certaine tension, de l’anode, vers la cathode. Les particules de peinture se déposent alors uniformément et sur pratiquement toute la surface de la pièce immergée. La pièce (ou le bain) est légèrement agitée pendant l’opération qui ne dure que quelques minutes. La dépose peut être suivie au moyen d’un coulomb mètre, ou d’un chronomètre (on stoppe la dépose lorsqu’une consigne est atteinte). Ensuite, la peinture est égouttée et polymérisée en étuve (vers 180 °C).

Dans les années 80, les constructeurs autos sont confrontés à la fin de vie des véhicules prématurément. La corrosion sur le véhicule perce le châssis entrainant la mise à la casse du véhicule. L’automobiliste européen va être demandeur de véhicule qui dure.

Une décennie plus tard, nouvelle révolution! Pour supprimer le risque d’incendie dans l’application du primaire au trempé, Ford remplit les bains avec de la peinture à l’eau et inaugure la technique de I ’électrodéposition. Il est imité en France par Peugeot dès 1964. Mais ce procédé n’offre pas de garantie suffisante en anticorrosion. Les fabricants de peinture vont travailler quinze ans pour mettre au point des produits déposables sur la cathode. Ainsi nait la cataphorèse, dont le procédé est tellement fiable qu’il permet aux constructeurs d’automobiles d’accorder des garanties anticorrosion, chose impensable auparavant.

Les fabricants de peinture vont travailler pendant 15 ans pour mettre au point des produits déposables sur la cathode. Ainsi nait la cataphorèse dont le procédé est tellement fiable qu’il permet aux constructeurs d’automobiles d’accorder des garanties anticorrosion, chose impensable avant.

Les contraintes environnementales : sources d’innovations

Les contraintes : la lettre en chinois qui désigne le mots crise est à double signification danger et opportunités.

La loi du Clean Air Acts des années 80 va entrainer une évolution forte des comportements et sera suivi par beaucoup d’autres.

Les grands constructeurs automobiles anticipent les futurs contraintes législatives. Un exemple Usine Volvo à la fin des années 80.

Ils vont communiquer sur l’usine propre vis-à-vis de leurs clients et tester toutes les techniques possibles de l’époques :

A – Réduction des COV et particules de peintures

B – Captation à la source des particules par des moyens performants

C – destruction et élimination du déchet par différents moyens incinérateurs

La robotique industrielle :

le cas de l’automobile

Historique :

1930 – Naissance de l’industrie Automobile

1960 : Application électrostatique et automatisation

1980 – Introduction des bols électrostatiques

1990 – Machine à peindre et peinture à l’eau

2000 – Le temps de la robotique

1930 : La naissance de l’industrie automobile : un processus peinture 100% manuel

Pistolet pneumatique

Bon niveau de finition

But :

- Travail pénible

- Résultats hétérogène

- Problèmede santé

- Faibletaux de transfert

1960 : Application électrostatique et automatisation

- Introduction des premiers pistolets électrostatiques

- Taux de transfert > 60%

Pistolet de peinture électrostatique manuel

Un axe linaire avec un mouvement monte et baisse (réciprocateur)

1980 – Introduction des bols électrostatiques

- Machines fixes et bols électrostatiques

-

La voiture passe à travers un brouillard de peinture

-

Finitionde haute qualité

-

Processus répétable

-

Coefficient de transfert élevé 70%

1990 – Machine à peindre et peinture à l’eau

-

Machines multiaxes ( 3 à 5 )

-

9 Bols électrostatiques

-

Adaptablefacilement sur une large gamme de véhicule

-

Utilisationdes peintures à l’eau pour réduction des composés organique volatiles

-

Coefficientde transfert ≈ 80%

2000 – Le temps de la robotique

- Robots avec six degrés de liberté

- Quatre bols rotatifs à la place de neuf.

- Coefficient de transfert > 80%

- Pièces complexes (peinture de l’extérieur et de l’intérieur)